根据性能划分,钢铁产品可以划分为普通钢、优质钢和高级优质钢,其中优质钢和高级优质钢统称为高端钢铁。钢铁行业的产能过剩现象由来已久,国家也曾多次采取宏观调控,但收效甚微。近年来,钢铁行业的低端产能过剩情况逐渐加剧,逐渐成为国民经济增长的负担。

钢铁高端与低端产能不均衡

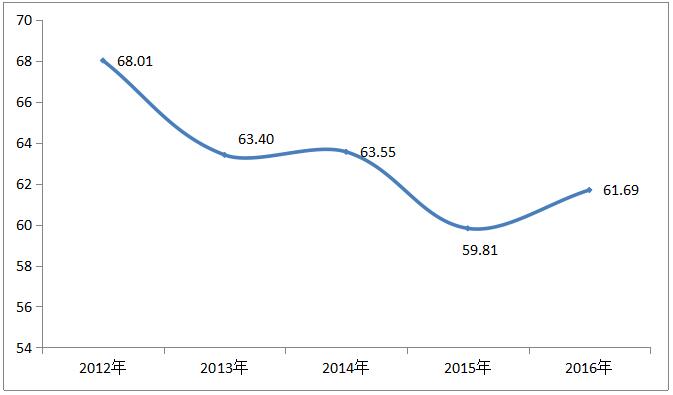

由于我国高端钢铁的产量比例处于较低水平,绝大多数企业生产的钢铁属于低端产品,因此,我国的钢铁产能过剩主要集中在低端钢铁。2012-2015年,我国的钢材实际消费量一直远低于产量,根据测算,2012年,我国钢材的实际消费量占产量比重约为68.01%,且在接下来的几年里呈现下降的趋势,2016年,我国钢材的实际消费量占产量比重约为61.69%,处于较低的水平。

图表1 2012-2016年中国钢材实际消费量占产量比重(单位:%)

数据来源:国家统计局,国开联

目前,我国的钢铁企业产品主要集中在中低端产品,高端产品的产量较低,在性能上也存在一定的缺陷,例如表面质量不稳定、表面发纹、公差超标、弯曲度超标现象时常出现;交货期不准时情况时有发生;连铸材料低倍偏析;夹杂物不均;表面裂纹;使用寿命相当于进口材料的四分之一;钢材硬度不均匀、钢中碳含量和氧含量控制波动较大、中心疏松与夹杂物富集等质量缺陷较为普遍等。因此,我国的钢铁行业在高端钢材的供应上并不能充分满足战略性新兴产业及部分传统产业升级的用钢需要。

我国装备制造业在核心部件上的需求,仍需要依赖进口满足。尤其是飞机起落架、高速列车车轴、轴承等抗疲劳高强钢,核电站用耐高温、抗辐射不锈耐热钢管,燃气轮机、涡扇发动机的高温合金叶片等材料,目前尚且不能实现国产化。

钢铁工业主要集中于华东和华北

2016年,我国粗钢产量约为8.08亿吨,其中河北省粗钢产量最高,为1.93亿吨,占总产量的比重为23.83%;其次是江苏省,粗钢产量为1.11亿吨,占总产量比重为13.71%。粗钢产量前4个省的产量占全国产量比重的50%以上,说明我国的钢铁生产相对集中。

从区域分布来看,华东地区粗钢产量最高,为2.77亿吨,占全国粗钢产量的34.32%;华北地区排第二,粗钢产量为2.68亿吨,占比为33.16%,华东和华北地区粗钢产量之和占比接近70%,说明我国钢铁工业主要集中于华东和华北地区。

图表2 2016年中国各区域粗钢产量占比(单位:%)

数据来源:国家统计局、国开联

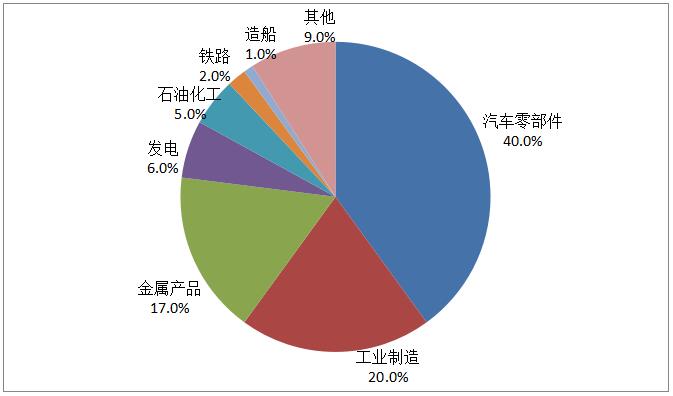

高端高铁主要用于汽车和工业制造

高端钢铁主要应用于各类精密机械、汽车零件等领域,并服务于飞机、船舶、武器等国防军工的特殊需求。2015年,汽车零部件对高端钢铁的需求最高,占比约为40%;其次是工业制造,占比约为20%。硅钢主要应用于各类大小电机、马达的铁心,是重要的软磁合金,其中,取向硅钢主要用于制作变压器的铁芯材料,无取向硅钢是用来做家用电器、微小电机、镇流器、小变压器、发电机及大、中型电机的铁芯。不锈钢广泛地应用于各类日常消费品。高温合金在航空航天领域有大量应用。

图表3 2015年高端钢铁下游消费占比(单位:%)

数据来源:国家统计局、国开联

高端钢铁产业技术水平有待提高

经过多年发展,我国钢铁产业在技术引进与吸收再创新方面取得了一些成就,但总体上产业技术水平仍处于中低端,绝大多数企业高附加值品种钢的占比都在一半以下,其中真正属于国际先进水平的比例更是低得可怜。高强中厚宽钢带、特厚板、汽车用热镀锌板等高技术、高质量的钢材品种,与日本、德国等钢铁强国的差距十分明显。国外特殊钢产量占钢总产量的比重约10%以上,中国特钢占比仅5%;而且以优Q345C钢板、合金钢为代表的中低端特钢产品比重高达80%,工模具钢、高速钢等毛利率高的高端产品主要依赖进口。

经过改革开放以来30多年的发展与积累,我国钢铁业装备水平有了实质性提升,很多钢企拥有了国际一流装备;但高端产品仍难以实现进口替代,充分暴露了我国钢铁业核心技术掌握程度低、先进生产技术与新工艺仍主要依靠引进和模仿、新产品自主研发的能力欠缺的软肋。虽然在技术上与国际先进钢铁企业相比存在有显著差异,但我国钢铁企业的研发投入并不高,研发强度长期都在1.4以下,这在很大程度上引致了我国钢铁产业创新能力提升,不利于我国钢铁产业尽快突破国际产业链中的低端锁定陷阱。

高端钢铁应用领域将成钢企主战场

当前,建立在低成本优势基础上的粗放式发展模式已经日益难以为继,通过技术创新打造长期竞争优势成为从全球钢铁工业发展的必然选择。近年来,中国钢铁工业整体技术水平与世界先进国家的差距逐渐缩小,初步形成了自主创新体系,在工艺技术与装备、新产品开发、经营管理等领域涌现出一批具有自主知识产权的成果。在钢铁行业供给侧改革和“中国制造2025”的大趋势下,落后产能不断地得到淘汰,企业间的兼并重组不断深化,行业的技术水平将不断提升。

在发展方向上,钢铁企业将结合国家重大工程建设及国家科技重大专项、国家科技计划(专项)等,在战略性前沿冶金工艺、成套装备和关键产品等领域加大研发投入,形成具有自主知识产权的核心技术、专利和标准;重点围绕钢结构、船舶海洋用钢、电工钢、汽车与轨道交通用钢等上下游组建产业技术创新战略联盟,推动产业共性技术、关键技术突破。

在国家推动行业技术高端化发展的进程中,企业将逐渐优化生产流程,实现技术革新,推动产品的高端化发展,可以预见,在企业产品逐渐高端化的趋势下,高端钢铁产品将成为钢企的主战场。

中亚哈乌两国深度商务考察团招募公告(2025年12月期)

2025.12.01元.出海 · 商务考察团

中亚地区正以“年轻人口+资源红利+政策开放”组合优势,成为全球价值链重构的关键一环。

生物医药与健康产业招商图谱(招商地图)系列

2025.06.12面议元.医药健康

按照“4.0版招商地图”的研究逻辑,综合推出的一款“普惠型招商地图”产品。

中医药行业研究报告(综合) 2024

2024.01.0529800元.生命健康

《报告》重点由中药材种植、中药制造和中医大健康服务三大部分组成,全面呈现中医药行业投资价值与未来趋势。

中山推进粤港澳大湾区建设产业发展规划 国开联.区域产业规划 中山作为湾区重要节点城市,如何抢抓政策红利,争建湾区战略性平台,承接中心城市转移产业,共享中心城市产业创新要素资源与平台,以达至中山“湾...

宁夏先进制造业招商行动计划 国开联.招商图谱与项目包装 我单位受托制定宁夏全区先进制造产业招商行动计划,深度剖析全区智能制造产业基础、结构和产业承载优势,明确自治区智能制造产业发展方向与未来招...

九省市如何借招商地图(图谱)实施专业招商? 国开联.产业链招商与链长制 产业招商引资专业化、精细化、市场化已渐成业界共识,然而,如何实施专业化招商,如何进行精细化部署,又如何借助市场化的手段来提高招商引资实效...

产业链招商图谱与招商地图,区别在哪里? 国开联.产业链招商与链长制 招商工作越来越趋于专业化、精准化和市场化,招商从业者也越来越意识到产业招商专业化的重要性。

招商引资项目评估 国开联.产业链咨询 第三方独立评估,助力项目落地。

海外招商图谱编制 国开联.产业链咨询 海外产业链招商,如何实现从“粗放式寻访”向“专业化对接”战略跃迁?